1. Các biện pháp kiểm soát biến dạng hàn

(1) Tiến hành phân tích và tính toán hợp lý kết cấu, xác định độ biến dạng hàn và dự trữ co ngót, đối với các bộ phận nút phức tạp, có thể xác định độ co rút dự trữ hàn thông qua thử nghiệm.

(2) Kiểm soát khoảng hở lắp ráp

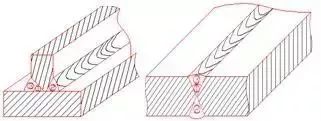

Kiểm soát chặt chẽ độ chính xác xử lý vát và độ hở lắp ráp, đồng thời chọn hình dạng rãnh và trình tự hàn thích hợp để giảm biến dạng hàn.

(3) Sử dụng khung lốp chống biến dạng

Lắp ráp với các khung lốp lắp ráp và hàn cần thiết, đồ gá dụng cụ, giá đỡ và lề co ngót dành riêng.

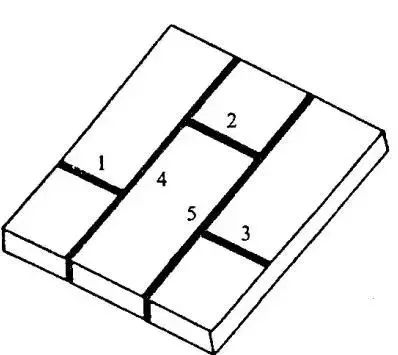

(4) Thực hiện lắp ráp tổng thể thành từng mảnh

Đối với các thành phần phức tạp, càng nhiều càng tốt trong các khối, phương pháp sản xuất hàn lắp ráp tổng thể.

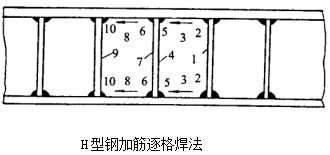

Hàn từng khối:

(5) Hàn đối xứng và đồng nhất

Ø Khi hàn mối hàn rãnh tấm dày, số vòng quay được tăng lên theo biến dạng, và hàn được áp dụng đối xứng, và hiệu chỉnh ngọn lửa trong quy trình cũng được khớp.

Ø Khi sự phân bố mối hàn của bộ phận tương ứng với sự phân bố đối xứng trục trung tính về mặt hình học của bộ phận, quá trình hàn của bộ phận thông qua hàn đồng nhất đối xứng để bù lại biến dạng tổng thể của bộ phận bằng cách sử dụng nguyên tắc đối xứng.

Ø Hai mối hàn bố trí theo mặt phẳng trục trung hòa đối xứng với nhau về cùng phương, cùng quy cách, tiến hành hàn đồng thời, lúc này xảy ra hiện tượng co ngót hoặc biến dạng của hai mối hàn đối xứng nhau. theo phương thẳng đứng của trục trung hòa của mặt phẳng sẽ cân bằng và triệt tiêu lẫn nhau.

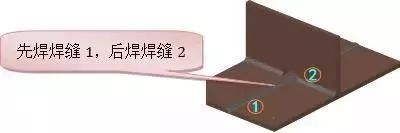

Ø Để cân bằng đường hàn trên một mặt phẳng đối xứng khác, đường hàn trên cả hai mặt phẳng được hàn chéo nhau, hướng hàn giống nhau, đặc điểm kỹ thuật giống nhau, do đó tất cả các mối hàn phải đối xứng với trục trung hòa của thành phần, để biến dạng tổng thể của thành phần được cân bằng với nhau và giảm thiểu.

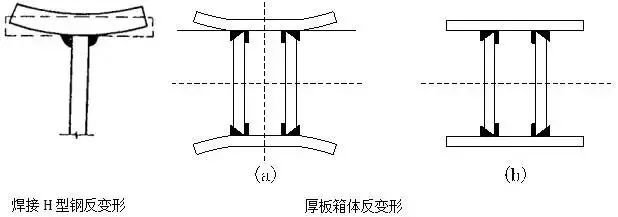

(6) Đặt biến dạng hàn ngược theo đặc điểm của mối nối

Đối với mối hàn kiểu chữ T có độ giãn dài lớn của tấm cánh, sự co ngót của mối hàn sau khi hàn gây ra sự sụp đổ xuống của phần nhô ra của tấm cánh và biến dạng ngược hàn định sẵn trước khi sản xuất là một phương pháp hàn hiệu quả để kiểm soát biến dạng hàn.

A. Tính toán lượng biến dạng hoặc góc của phần kéo dài của tấm cánh theo kích thước mối hàn (lượng lấp đầy), lượng mở rộng của tấm cánh và độ dày của tấm cánh;

B. Lắp ráp hàn sau khi biến dạng ngược hàn của tấm cánh đặt trước theo giá trị biến dạng ước tính đã tính toán;

C. Đối với độ dày của tấm cánh dày hơn, việc sản xuất khuôn dập đặc biệt trên máy ép công suất cao đã trực tiếp triệt tiêu khả năng chống biến dạng;sau khi hoàn thành việc lắp ráp bình thường của hàn mồi, phương pháp gia nhiệt bằng ngọn lửa được sử dụng để đặt trước khả năng chống biến dạng hàn của tấm cánh

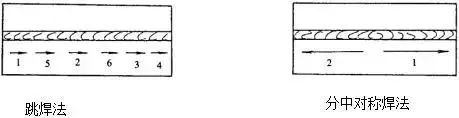

(7) Trình tự hàn hợp lý

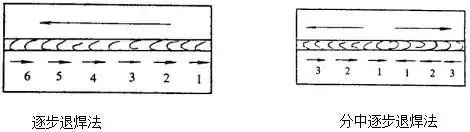

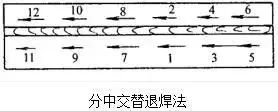

Đối với các mối hàn dài hơn, trong điều kiện kết cấu cho phép, nên chuyển mối hàn liên tục thành mối hàn gián đoạn để giảm biến dạng;như khi không cho phép hàn không liên tục thì phải chọn trình tự hàn hợp lý để giảm hoặc triệt tiêu lẫn nhau khỏi biến dạng hàn.Phương pháp hàn từng bước, phương pháp hàn từng bước phân đoạn, phương pháp hàn nhảy, phương pháp hàn xen kẽ và phương pháp hàn đối xứng một phần có thể được áp dụng.

2. Các biện pháp kiểm soát và loại bỏ ứng suất hàn

(1) Kiểm soát ứng suất hàn

(1) Biện pháp thiết kế

Ø Giảm thiểu số lượng mối hàn và kích thước mối hàn trên kết cấu.

Ø Bố trí mối hàn đối xứng tránh tập trung quá mức mối hàn.

Ø Sử dụng dạng khớp có độ cứng thấp hơn.

(2) Các biện pháp xử lý

một.Giảm lượng đắp mối hàn để giảm ứng suất dư khi hàn

Ø Xây dựng hợp lý rãnh hàn của mối nối tấm dày để giảm lượng hàn;

Ø Kiểm soát độ chính xác xử lý và khoảng cách lắp ráp của rãnh, đồng thời tránh tăng lượng hàn;

Ø Kiểm soát đường hàn mối hàn chữ T dày để tăng cường góc hàn, tránh tăng lượng hàn.

b.Áp dụng trình tự hàn hợp lý để giảm ứng suất dư khi hàn

Ø Khi hàn trên cùng một linh kiện, nên hàn theo hình thức phân tán nhiệt và phân bố đối xứng càng nhiều càng tốt;

Ø Khi các bộ phận được hàn, từ các vị trí tương đối cố định của các bộ phận với nhau, đến những vị trí có sự tự do di chuyển tương đối lớn hơn giữa nhau;

Ø Đặt trước biên độ co ngót một cách hợp lý, mối nối bị co ngót rõ ràng sẽ được hàn trước, mối nối có độ co ngót nhỏ sẽ được hàn sau, mối hàn phải được hàn trong điều kiện hạn chế nhỏ nhất có thể.

c.Đảm bảo kiểm soát hiệu quả nhiệt độ gia nhiệt trước, nhiệt độ giữa các lớp tối đa và tối thiểu trong hàn, giảm mức độ liên kết của mối hàn, giảm phạm vi vùng ảnh hưởng nhiệt hàn và giảm ứng suất dư hàn của mối hàn tấm dày;

đ.Áp dụng các phương pháp hàn hợp lý, chẳng hạn như phương pháp hàn nóng chảy sâu nóng chảy lớn, dòng điện lớn và phương pháp hàn CO2 hiệu quả, có thể giảm số lượng kênh hàn và giảm biến dạng hàn và ứng suất dư;

đ.Việc sử dụng phương pháp gia nhiệt bù để giảm ứng suất trong mối hàn: trong quá trình hàn, gia nhiệt phía bên kia của đầu hàn, chiều rộng gia nhiệt không nhỏ hơn 200mm, để nó và vùng hàn đồng thời giãn ra và hợp đồng cùng một lúc, để đạt được mục đích giảm ứng suất hàn.

f.Phương pháp búa để giảm ứng suất dư của mối hàn: sau khi hàn, búa tay có mặt đầu tròn nhỏ được sử dụng để đập vào khu vực gần đường hàn của mối hàn, để kim loại của mối hàn và khu vực đường nối gần có thể được mở rộng và bị biến dạng, được sử dụng để bù hoặc bù cho biến dạng dẻo nén được tạo ra trong quá trình hàn, do đó giảm ứng suất dư hàn.

Thời gian đăng bài: Jun-06-2022